精益驱动,卓越未来 食品企业全面精益化实施的路径与价值

在当今竞争激烈的食品行业中,企业面临着成本压力上升、消费者需求日益多元、食品安全法规趋严以及供应链波动等多重挑战。传统的粗放式管理模式已难以适应快速变化的市场环境。因此,引入精益生产理念,并构建与之匹配的精益管理系统,已成为食品企业提升核心竞争力、实现可持续发展的关键战略选择。本文将探讨食品企业如何通过专业的管理咨询,系统性地实施工厂全面精益化,从而迈向卓越运营。

一、精益生产与精益管理:超越工具的系统哲学

精益生产不仅仅是一套减少浪费的工具箱(如5S、看板、价值流图),其核心是一种以客户价值为导向,追求持续改善、尊重员工的管理哲学。对于食品企业而言,这意味着:

- 价值定义:从终端消费者的视角,精准定义什么是真正的“价值”——是更佳的口感、更高的安全性、更短的交付时间,还是更个性化的包装?

- 价值流识别:绘制从原材料采购、生产加工、仓储物流到送达消费者的完整价值流图,可视化地暴露所有不创造价值的环节(如过度库存、等待时间、不必要的搬运、生产过剩、瑕疵品等)。

- 流动与拉动:打破部门墙和批量生产的思维,使生产流程能够像河流一样顺畅“流动”,并建立基于实际需求的“拉动”系统,避免预测失误导致的浪费。

- 持续改善文化:赋能一线员工,建立人人都能发现并解决问题(Kaizen)的文化,将改进变为日常习惯。

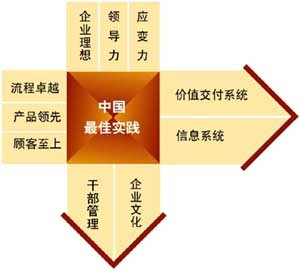

精益管理系统则是支撑这一哲学落地的“操作系统”,它涵盖了战略部署、绩效管理、人才培养、流程标准化和持续改进循环等全方位要素。

二、工厂全面精益化实施:从咨询到落地的四步曲

成功的精益转型绝非一蹴而就,需要系统规划与分步实施。专业的企业管理咨询在此过程中扮演着引路人、教练和催化剂的角色。

第一步:诊断与规划(价值评估与蓝图设计)

管理咨询团队首先会深入企业,进行全面的现状诊断。通过数据分析、现场走访(Gemba Walk)和员工访谈,精准识别企业在质量、成本、交付、安全、士气等方面的核心痛点与改进机会。基于诊断结果,与企业高层共同制定清晰的精益转型愿景、战略目标及实施路线图。这一阶段的关键是确保管理层达成共识,并将精益目标与公司整体战略对齐。

第二步:试点与突破(树立标杆,积累信心)

选择一条生产线、一个车间或一个关键流程作为“试点项目”。在咨询顾问的指导下,组建跨职能团队,应用精益工具集中解决该区域最突出的问题,例如:

- 实施 5S管理,打造安全、有序、高效的生产现场。

- 运用 TPM(全员生产维护) 提升设备综合效率(OEE),减少故障与停机。

- 通过 标准化作业 稳定工艺流程,保证食品安全与品质一致性。

- 建立 可视化管理系统,让问题无处隐藏。

试点成功的意义在于用实际成果(如效率提升30%、空间节省40%、质量缺陷率下降50%)证明精益的有效性,提振全员信心,并形成可复制的成功模式。

第三步:全面推广与系统构建(横向展开,纵向深化)

将试点经验逐步推广到全厂各条生产线和所有支持部门(如仓储、物流、维修、品控)。此阶段的重心从工具应用转向系统构建:

- 建立跨价值流的精益流程:优化从订单到交付的整体流程。

- 完善绩效管理体系:将精益指标(如准时交付率、一次通过率、库存周转率)纳入各级考核。

- 培养内部精益人才:通过“咨询顾问带教”模式,培养企业自己的精益教练和黑带/绿带专家,实现知识转移。

- 构建日常管理节奏:建立分层例会制度,确保问题能快速上报、及时解决。

第四步:固化与升华(文化生根,持续进化)

将精益融入企业的DNA,使之成为自然而然的工作方式。咨询团队的角色逐渐从主导者转变为评估者和支持者。企业需要:

- 领导层持续承诺:高层领导以身作则,参与改善活动。

- 巩固改善文化:奖励和认可改善提案,鼓励员工自主管理。

- 追求更高目标:在基本精益成熟后,向更高阶的数字化精益、供应链精益延伸,探索工业4.0技术与精益管理的融合。

三、食品行业的精益实施要点与特殊考量

食品生产具有其特殊性,精益实施需特别注意:

- 食品安全与合规是底线:所有精益改进必须在确保HACCP、FSSC22000等食品安全体系有效运行的前提下进行。清洁、卫生的5S是基础中的基础。

- 应对原材料与需求的波动性:农产品原料的季节性、易腐性要求更敏捷的生产与库存策略。精益拉动系统需具备更高的柔性。

- 批次管理与可追溯性:精益流程不能削弱完备的批次记录和向前向后追溯的能力,这是食品安全的核心要求。

- 人员技能与习惯改变:食品行业生产线员工流动性可能较高,需要更加强化标准化作业和持续培训。

四、精益管理咨询的价值回报

引入专业的精益管理咨询,食品企业获得的远不止是一套方法。它带来的是:

- 显著的财务收益:通过消除浪费,直接降低生产成本、质量成本和库存成本。

- 运营能力的根本提升:更短的交付周期、更高的设备利用率、更稳定可靠的产品质量。

- 组织能力的蜕变:培养出一支善于发现问题、解决问题的团队,形成充满活力的持续改进文化。

- 战略韧性的增强:使企业能够更灵活地应对市场变化,为创新和增长奠定坚实的运营基础。

总而言之,从精益生产到精益管理的全面旅程,是食品企业在红海市场中构建“蓝海”运营能力的系统性工程。借助专业咨询的外脑与经验,企业可以少走弯路,加速这一转型进程,最终实现效率、品质与盈利能力的全面提升,为消费者提供更安全、更优质、更具价值的食品,在未来的市场竞争中行稳致远。

如若转载,请注明出处:http://www.81064589103.com/product/28.html

更新时间:2026-02-24 17:13:40